Lasergravur und 3D Lasergravur: Faserlaser, Piko- oder Femtosekundenlaser?

Als Albert Einstein 1917 den Grundstein für die Lasertechnologie mit dem Phänomen der „Stimulierten Emission“ vorhersagte, das für die Funktionsweise aller Laser grundlegend ist, hätte wohl niemand damit gerechnet in welchem umfassenden Maße der Laser heute im Alltag angekommen ist.

Der Laser ist wohl eine der bedeutendsten Erfindungen des letzten Jahrhunderts. Seit seiner praktischen Entwicklung im Jahr 1960 (ja, es dauerte noch weitere 40 Jahre von der Idee Albert Einsteins bis zum ersten funktionierenden Prototyp) hat der Laser in der wissenschaftlichen Forschung, in der medizinischen Diagnose und Behandlung sowie in der industriellen Fertigung Einzug gehalten. Kleine Laserdioden werden immer noch für CD-, DVD- und Blu-Ray-Player eingesetzt. Hunderttausende von Mikro-Lasern werden zum Scannen von Barcodes in Geschäften und Supermärkten verwendet, und in der modernen Detektor Technologie (LiDAR) in Kraftfahrzeugen, Smartphones und Saugrobotern ist der Laser nicht mehr weg zu denken.

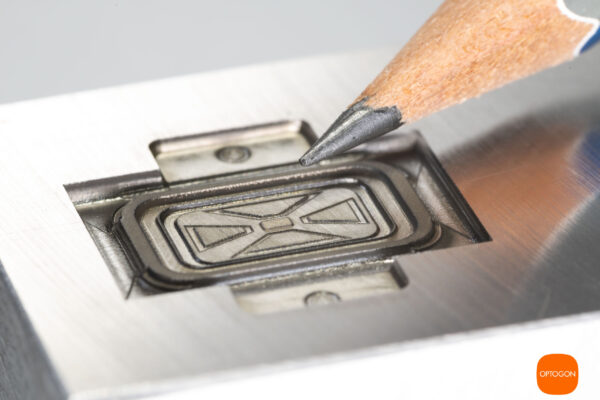

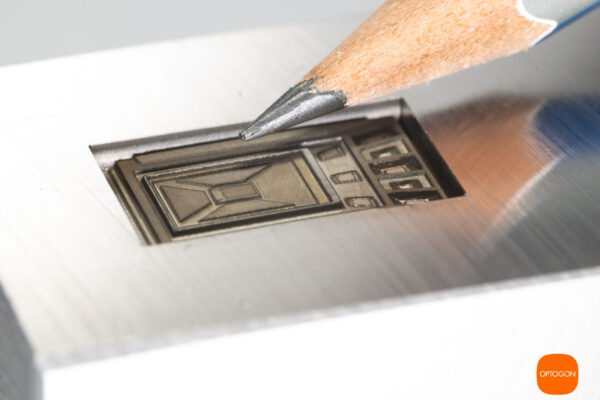

Die Lasergravur und die 3D Lasergravur werden schon seit den 90er Jahren im industriellen Maßstab eingesetzt, und durch neue Technologien permanent weiterentwickelt.

Wir möchten Ihnen an dieser Stelle die zwei aktuellsten Laser für die hochpräzise und kosteneffiziente Lasergravur und 3D Lasergravur vorstellen:

Faserlaser

UKP (Ultrakurzpuls) Laser

Der Faserlaser für die Lasergravur und 3D Lasergravur

Wie genau der schichtweise Materialabtrag der Lasergravur und der 3D Lasergravur funktioniert, haben wir hier im Detail für erläutert.

Der Faserlaser für Lasergravuren und Oberflächenstrukturierungen:

Der große Erfolg der Faserlasertechnologie und der revolutionäre Effekt auf die lasergestützte, industrielle Fertigung ist vergleichbar mit anderen bahnbrechenden Technologien wie beispielsweise der Verdrängung von Elektronenröhren durch den Transistor. Die Analogie ist absolut zutreffend, wenn man sich vor Augen hält, dass ältere Laserbearbeitungsanlagen große und sperrige, wartungsintensive und kurzlebige Großgeräte waren, die aufwändig gekühlt werden mussten. Faserlaser sind dagegen kompakte, luftgekühlte, äußerst effiziente und robuste Systeme, die über die gesamte Lebensdauer der Anwendung wartungsfrei arbeiten.

Vorteile des Faserlasers:

- Hohe Effizienz und Kompaktheit, Robustheit und kostengünstige Fertigung

- Sehr hohe Intensität pro Fläche durch sehr kleinen Fokusdurchmesser

- Äusserst kompakte Bauweise

- Hohe Strahlqualität des erzeugten Laserlichts

- Sehr hohe Gravurgeschwindigkeiten möglich

- Reine Luftkühlung, keine aufwändige Wasserkühlung notwendig

- Wartungsfreie Faserlaser-Optik und lange Lebensdauer von über 100.000 Betriebsstunden

UKP Laser für die Lasergravur und 3D Lasergravur

Pikosekundenlaser (picosecond laser) und Femtosekundenlaser (femtosecond laser) haben die großen Vorteil des „kalten“ Abtrags. Die nichtthermische Ablation ist von Bedeutung, wenn thermische Schäden im Bauteile vermieden werden sollen. Nicht nur in Keramik und Glas bieten UKP Laser hier entscheidende Vorteile, sondern auch bei Metallen kann der UKP Laser mit einmaligen Vorteilen punkten.

Ultrakurzpulslaser (UKP) für Lasergravuren und Oberflächenstrukturierungen:

Die Fortsetzung des Miniaturisierungstrends in vielen industriellen Branchen, erfordert die Bearbeitung immer kleinerer Objekte mit hoher Reproduzierbarkeit, Präzision und hohem Durchsatz bei einer noch längeren Liste an Materialien.

Ultrakurze Lichtpulse im Bereich von Piko- und Femtosekunden erzielen herausragend genaue Bearbeitungsergebnisse im Mikrometerbereich. Die Pulsdauer ist dabei derartig kurz, dass eine Wärmeleitung quasi nicht stattfindet. Im besten Fall wird der Bereich des Materials, auf welchen der Laser einwirkt, direkt von der festen in die gasförmige Phase überführt, sodass die Gratbildung einer Gravur drastisch reduziert wird. Der extrem geringe thermische Einfluss ist wohl der größte Vorteil des Piko- und Femtosekundenlasers.

Durch diese „kalte Laserbearbeitung“ wird eine Vielzahl von Anwendungen möglich, so z.B. die Lasergravur von hochsensiblen Materialien in der Medizintechnik, der Sensorik und der Luft- und Raumfahrt. Weiterhin wird durch die kürzeren Pulse das umliegende Material weniger geschädigt und genauer abgetragen sodass sehr filigrane Lasergravuren möglich sind. Damit gehen erhöhte Detailgenauigkeit, Präzision und Oberflächengüte einher.

Vorteile des UKP Laser:

- Der ultrakurze intensive Lichteintrag verdampft das Material punktuell, was zu hochpräzisen Strukturen und Kanten führt

- „Kalte“ Materialbearbeitung (nahezu ohne thermische Schädigung des Werkstücks)

- Bearbeitung µm-dünner oder wärmeempfindlicher Materialien ist möglich

- Oberflächenstrukturierung per UKP-Laser ermöglichen selbstreinigende Oberflächen

- Die Lasergravur von transparenten Materialien ist möglich

- Bearbeitung aller Materialklassen einschließlich spröder, wärmeempfindlicher und niedrig schmelzender Werkstoffe möglich

Ein weiteres Beispiel des Einsatzgebiets von UKP Lasern:

Präzise Schwarzbeschriftung mit dem UKP Laser auf Edelstahl. Die von der FDA (Food and Drug Administration) eingeführte UDI-Richtlinie fordert die eindeutige Kennzeichnung medizinischer Produkte, um die sichere Rückverfolgbarkeit zu gewährleisten. Eine Direktmarkierung auf dem Produkt selbst ist für solche Medizinprodukte erforderlich, die zum wiederholten Gebrauch über einen längeren Zeitraum bestimmt sind und mehrfach aufbereitet werden, da diese unweigerlich von der Originalverpackung getrennt werden. Die Umsetzung wird, abhängig von der jeweiligen Risikoklasse, schrittweise bis 2020 gesetzlich verpflichtend.

Join the discussion 3 Comments