Lasergravur und Senkerodieren - eine wirtschaftliche Ergänzung

Das Lasergravurverfahren kann das Senkerodieren (auch Funkenerodieren oder EDM) nicht ersetzen, aber sinnvoll ergänzen.

Wir zeigen hier eine Reihe von wirtschaftlichen Vorteilen bei kleinen und mittelgroßen Applikationen auf:

Der direkte Lasergravurprozess vs. EDM Senkerodierprozess:

Der Senkerodierprozess benötigt eine Vielzahl von Vorbereitungen, bis der eigentliche Senkprozess gestartet werden kann.

- Das Material für die Elektrode (Kupfer oder Graphit), wird in verschiedenen Formen und Abmessungen auf Lager gehalten

- Das Rohmaterial für die Elektrode muss aus dem Lager geholt werden, geschnitten und mit einer Fräsmaschine auf die richtigen Abmessungen gefräst werden

- Im Anschluss daran wird die eigentliche Oberfläche der Elektrode gefräst – Das Negativ für die eigentliche Form entsteht

Wenn all diese Vorbereitungen und Arbeiten erledigt sind und die Elektrode bereit ist, kann der eigentliche Erodier-Senkprozess beginnen. Dieser Senkprozess kann schneller sein als der Lasergravurprozess.

Während des Erodierprozess unterliegt die Elektrode allerdings einem Verschleiß. Die Lebensdauer einer Elektrode hängt von den EDM-Parametern ab. Typisch sind 4 – 6 Senkvorgänge und eine komplett neue Elektrode muss angefertigt werden. Der voran beschriebene Vorbereitungsprozess beginnt von Neuem.

Der direkte Lasergravurprozess überspringt in diesem Fall die Erstellung einer Senkelektrode und bearbeitet das Material direkt.

- Der Laser ist in der Lage direkt in das gehärtete Material zu gravieren.

Zudem ist die 3D Lasergravur in der Lage die finale Oberfläche der Elektrode detailreicher als HSC Fräsen und ohne nachfolgende Reinigungsarbeiten zu bearbeiten. Der Laser bietet stets eine sehr hohe Oberflächengüte (Rz von 0,3μ kann erreicht werden).

| EDM | Laser | |

|---|---|---|

| Material lagern | X | x |

| Rohmaterial für die Elektrode sägen | 0,5 h | x |

| CAD Daten erstellen | 0,5 h | 0,5 h |

| Oberfläche der Elektrode fräsen | 1 h | x |

| Erodier/Lasergravur Prozess | 0,5 h | 1 h |

| Gesamtzeit | 2,5 h | 1,5 h |

Zugegeben, ein verallgemeinernder Vergleich. Aber er zeigt, dass drei Schritte die für den konventionellen Senkerodierprozess benötigt werden, die für den Lasergravurprozess nicht notwendig sind. Der Zeitaufwand für die Erstellung der 3D CAD Datei ist bei der Erstellung derselbe.

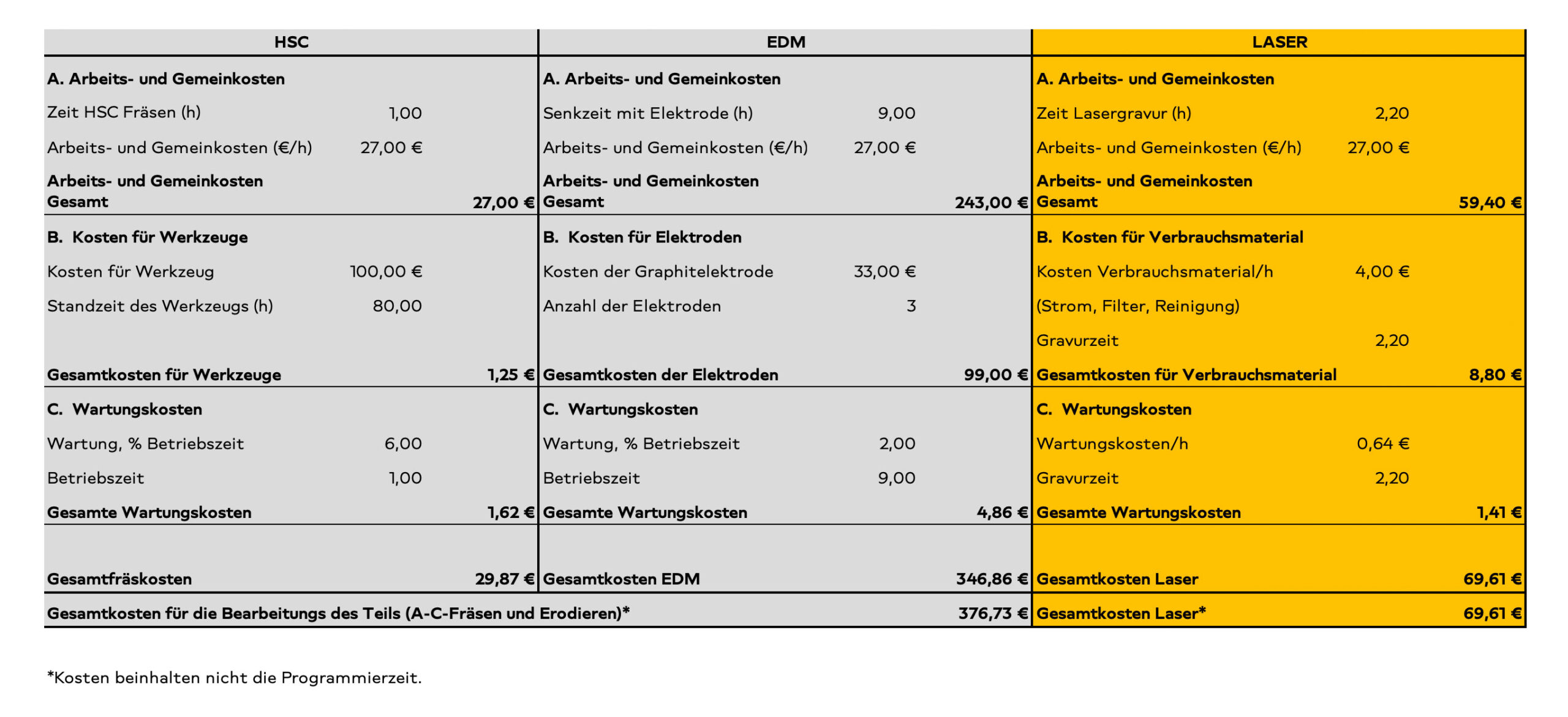

Gegenüberstellung HSC Fräsprozess und 3D Lasergravurprozess.

Beispiel: Industrieller Prägestempel:

- 25 Zeichen, erhaben 0,2 mm in einem Bereich von 75 mm x 10 mm

- Gehärteter Stahl, Rockwellhärte (HR) 40-50

Die Spindel einer Fräsmaschine arbeitet in der Regel mit einer Drehzahl von 5.000 U/min bis 60.000 U/min, der Standard beim HSC-Fräsen wird mit 40.000 U/min angegeben. Wir setzen eine regelmäßige Wartung für die HSC Spindel voraus, nach einer gewissen Zeit wird auch der Tausch auf Grund von Verschleiß notwendig. Zusätzlich zur Spindel benötigt die Fräsmaschine ein Schneidwerkzeug, den Fräser. Dieses Spezial-Schneidwerkzeug unterliegt ebenso einem Verschleiß, und muss regelmäßig nachgeschliffen oder ersetzt werden.

Je nach Größe und angestrebter Oberflächengüte der Senkelektrode werden unterschiedliche Fräswerkzeuge verwendet.

Der wirtschaftliche, automatisierte Betrieb erfordert einen Werkzeugwechsler, der verschiedene Schneidwerkzeuge zur Verfügung stellt. Der Werkzeugwechsler unterliegt ebenso einem regelmäßigen Wartungszyklus, um den einwandfreien Betrieb zu gewährleisten. Die folgende Beschreibung zeigt einen Vergleich zwischen dem konventionellen Fräsprozess und Senkerodieren und der Lasergravur.

In diesem Beispiel sehen wir eine Reduzierung der Bearbeitungskosten um mehr als 80%.

Der Laser hat in diesem Fall drei entscheidende Vorteile:

- Dem Laser ist die Oberflächenhärte des Materials egal, er verschleißt auch nicht

- Kein Werkzeugwechsel notwendig

- Es wird nur ein System für die Erstellung benötigt.

Zudem ist die Lasergravur im direkten Vergleich zum Senkerodieren umweltfreundlicher, weil er kein Dielektrikum wie nichtleitendes Öl oder deionisiertes Wasser benötigt, das aufwändig getrennt und entsorgt werden muss.

Wo sind die Grenzen der Laserbearbeitung?

- Bei weniger Detailreichen Gravuren hat der HSC Prozess Vorteile in der Abtragsrate

- Für große und sehr große Flächen ist eine spanende Bearbeitung im ersten Schritt effizienter

Die Lasergravur und 3D Lasergravur ist eine wirtschaftliche sinnvolle Ergänzung zu den konventionellen Prozessen HSC Fräsen und Senkerodieren!

Jeder Prozess hat Einschränkungen, deswegen hat sich neben dem Fräsen der Senkerodier-Prozess auch etabliert. Der Laser ist der nächste sinnvolle Schritt zur Ergänzung dieser Herstellungsverfahren, um auch weiterhin wettbewerbsfähig und innovativ zu bleiben.

P.S.:

Mit dem Laser können Sie auch Ihre Senkelektroden erstellen.

Ob Graphit (z.B. mit einer Körnung von < 1µm), oder Kupfer – Der Laser erstellt Ihre Senkelektroden in einem Detailreichtum, die Ihres Gleichen sucht!

Detailreiche, hochpräzise 3D Lasergravur – Eine Bleistiftspitze im direkten Vergleich.