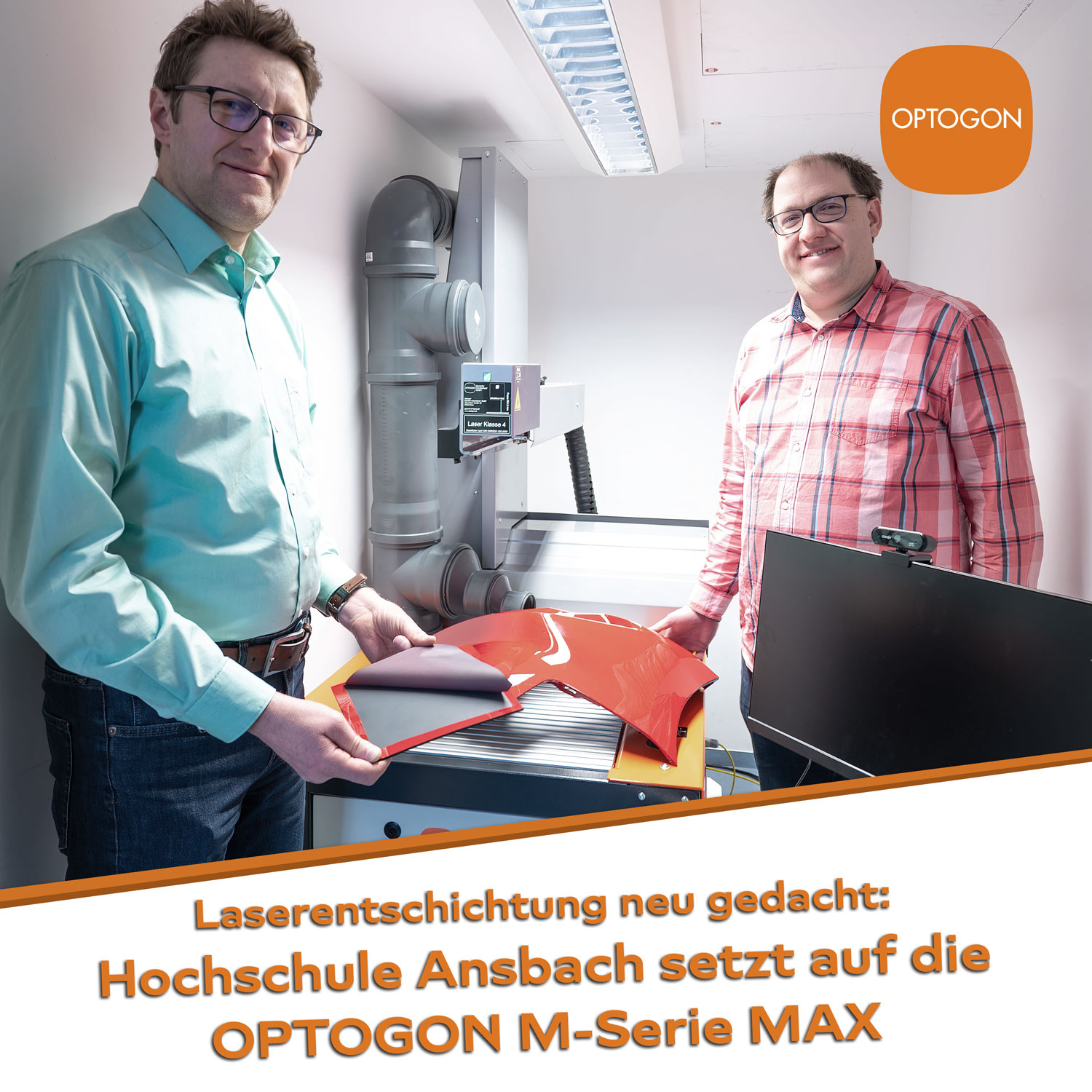

Laserentschichtung neu gedacht: Hochschule Ansbach setzt auf die OPTOGON M-Serie MAX

Laserentschichtung neu gedacht: Hochschule Ansbach setzt auf die OPTOGON M-Serie MAX

Revolution im Recycling

Ein Schritt in Richtung nachhaltiges Kunststoffrecycling

Im Kunststoffverarbeitungslabor der Hochschule Ansbach wird an nichts Geringerem gearbeitet als an einer möglichen Revolution für das Recycling von Hybridbauteilen. Ziel ist es, Lacke präzise und effizient von Kunststoffträgern zu trennen – ein Prozess, der bislang als aufwendig, kostenintensiv und umweltschädlich galt.

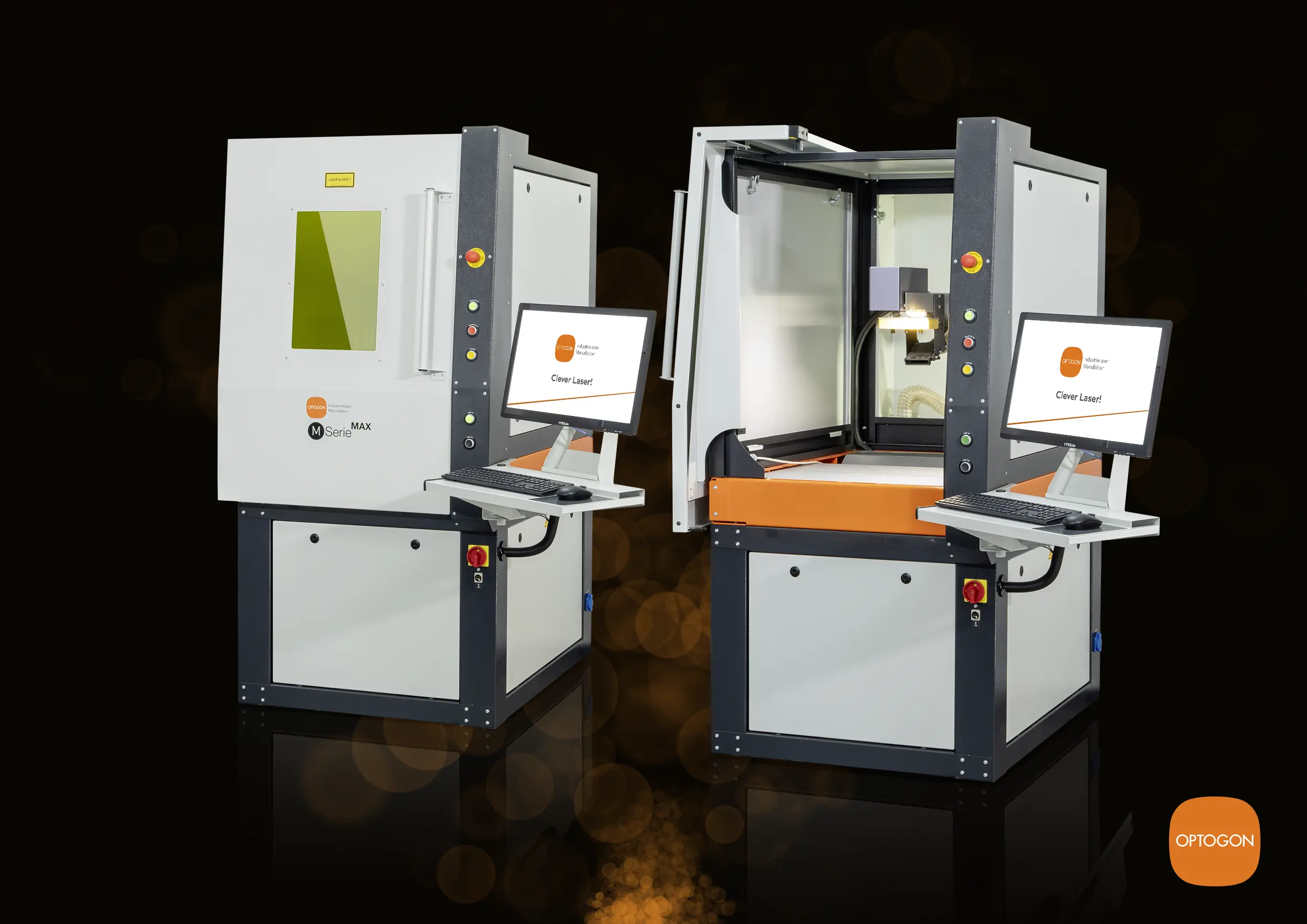

Mit der neuen OPTOGON M-Serie MAX verfügt das Labor nun über ein offenes Lasersystem, das großvolumige und komplexe 3D-Bauteile präzise bearbeiten kann. Die Forschung zeigt: Laserentschichtung ist nicht nur technisch ausgereift, sondern auch ein entscheidender Schlüssel zu einer nachhaltigeren Kreislaufwirtschaft.

Forschung mit Weitblick – und einer starken Maschine

Die Hochschule Ansbach zählt zu den führenden Lehr- und Forschungseinrichtungen Deutschlands und legt großen Wert auf praxisorientierte Entwicklung. Rund 4.000 Studierende sind in 19 Bachelor- und 17 Master-Studiengängen eingeschrieben.

Ein besonderer Schwerpunkt liegt auf der Kunststofftechnik und der werkstoffgerechten Verarbeitung – dort, wo Forschung und industrielle Anwendung direkt ineinandergreifen.

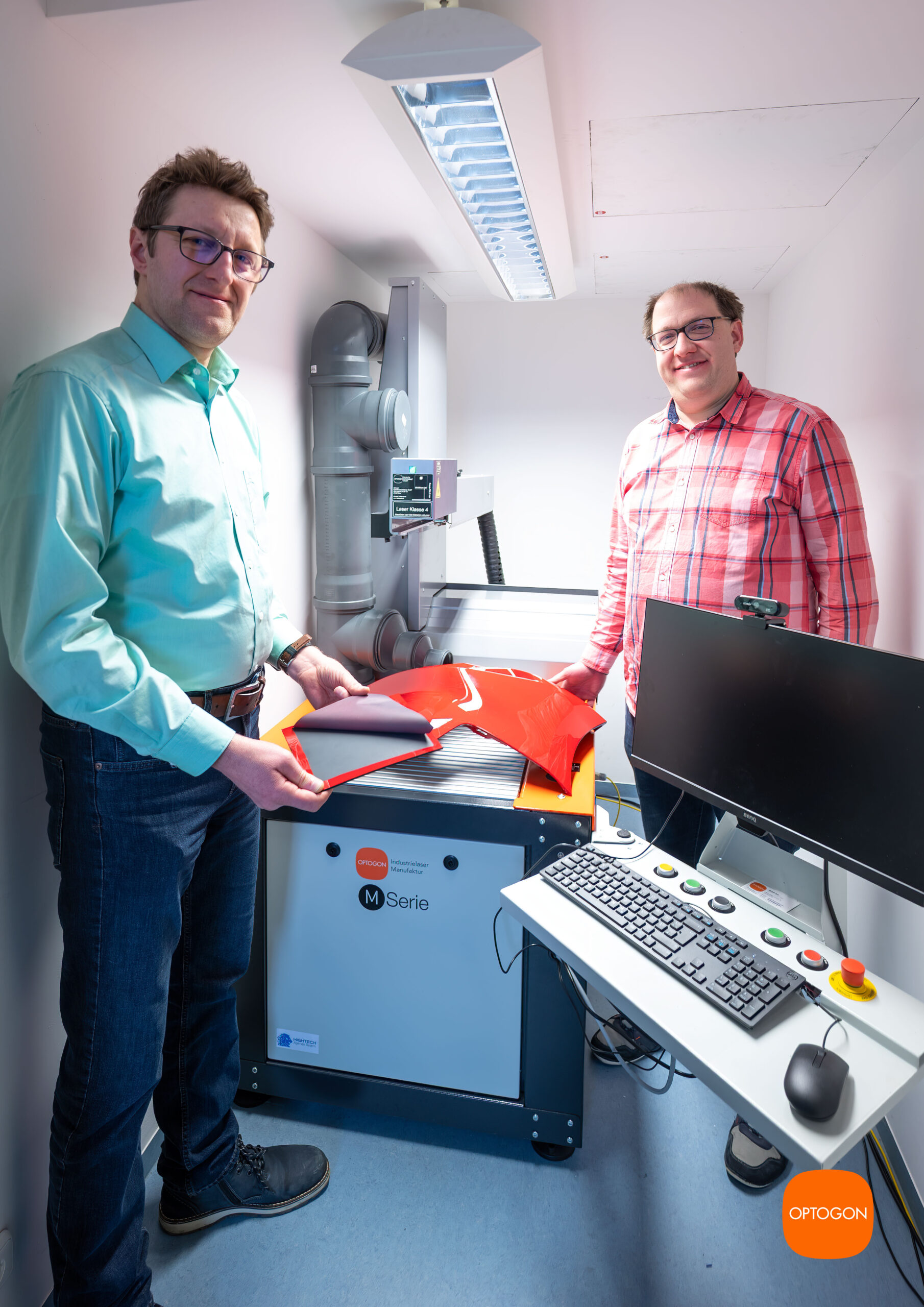

Im Labor von Prof. Dr.-Ing. Alexandru Sover und M.Eng. Markus Zink steht seit Anfang 2025 ein neues Highlight: ein offenes, modular aufgebautes Lasersystem von OPTOGON.

Prof. Dr.-Ing. Sover (l.) und M.Eng. Zink am offenen Lasersystem von OPTOGON. Prof. Dr.-Ing. Sover mit bearbeitetem Muster – der Lack wurde erfolgreich per Laser vom Kunststoffträger getrennt.

Ein einfacher, aber genialer Prozess: Der Lack wird per Laser vom Träger getrennt und kann anschließend wie eine Folie abgenommen werden.

Links das Hybridbauteil: ein Thermoplast als Trägermaterial mit einer Duroplast-Lackschicht, die per Laser erfolgreich entfernt wurde. Der Lack kann nach dem Laserprozess problemlos abgezogen werden. In der Mitte der abgelöste Lack, rechts der recycelte, granulierte Thermoplast – bereit für die Wiederverwendung.

Die Herausforderung: Hybridbauteile effizient recyceln

Lackierte Kunststoffbauteile sind heute in nahezu jeder Branche zu finden – ob in der Automobilindustrie, der Elektronik oder der Haushaltswarenfertigung. Doch das Recycling dieser Komponenten ist komplex: Thermoplast und Duroplast-Lack müssen sauber voneinander getrennt werden, um wiederverwendet werden zu können.

Bisherige Verfahren wie chemisches Entlacken, abrasives Strahlen oder Hochdruckverfahren stoßen hier schnell an ihre Grenzen: Sie sind kostenintensiv, erzeugen Schadstoffe oder beschädigen das Grundmaterial.

„Wir haben unterschiedliche Verfahren untersucht – und die Laserentschichtung hat sich als klarer Sieger herausgestellt“, sagt Prof. Dr.-Ing. Sover. „Das Verfahren ist präzise, sauber und wirtschaftlich.“

Die Lösung: Präzision per Laser

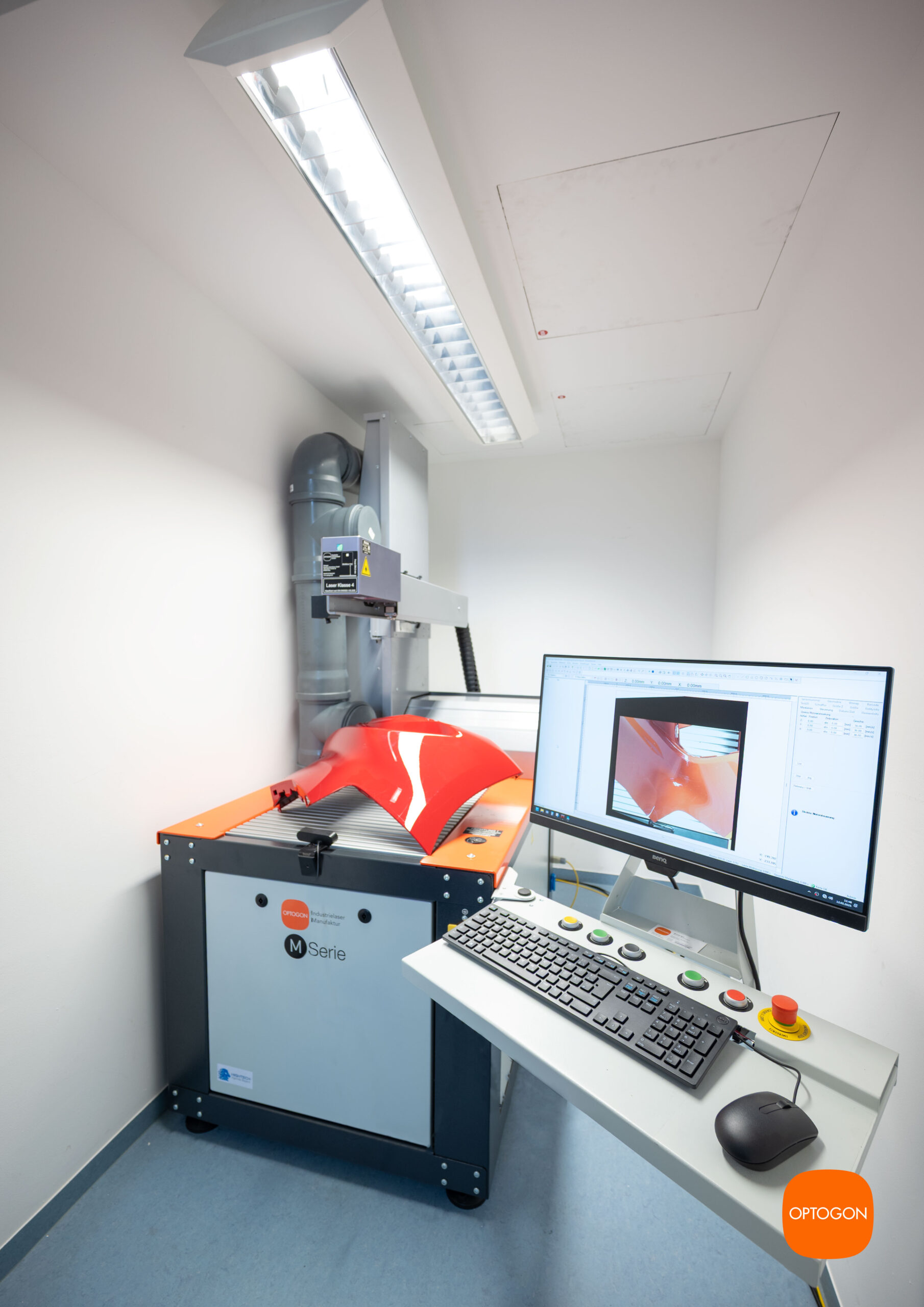

Die neue Laseranlage von OPTOGON basiert auf der M-Serie MAX, einem offenen, hochflexiblen System für Forschung, Entwicklung und industrielle Anwendung.

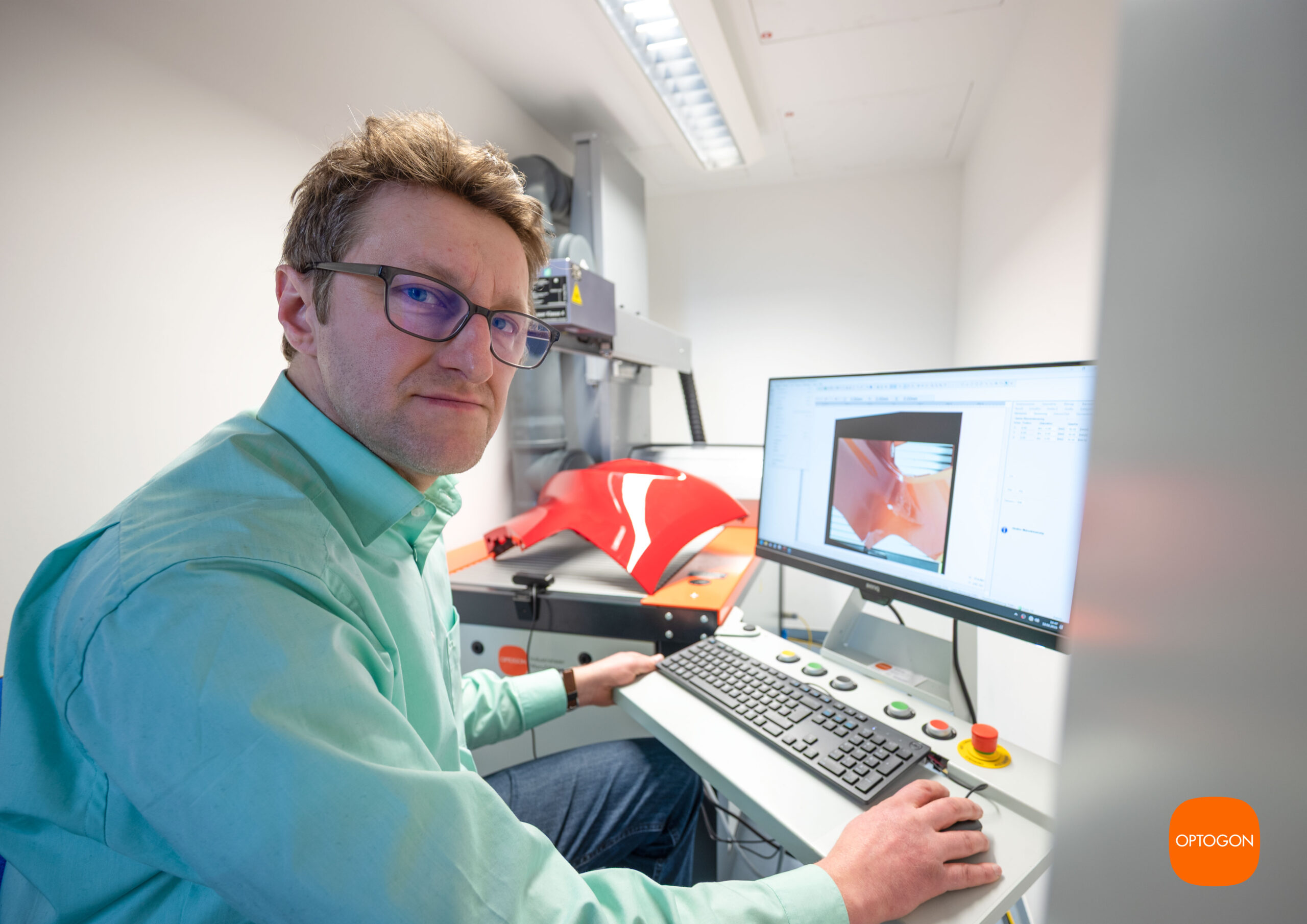

Der Laser entfernt den Lack selektiv, ohne das Trägermaterial zu beschädigen. Der Prozess ist ebenso einfach wie genial: Der Lack wird vom Laser abgelöst und kann anschließend wie eine Folie abgezogen werden – rückstandsfrei und ohne Schadstoffe.

Die offene Architektur der M-Serie MAX ermöglicht es, selbst große und komplexe Bauteile – etwa Stoßfänger oder Spoiler – in einem Durchgang zu bearbeiten. Eine automatische Fokusinterpolation hält den Laserstrahl auf der optimalen Ebene, selbst bei gewölbten Oberflächen.

Präzision trifft Effizienz

Für Prof. Sover ist die neue Laseranlage ein Meilenstein:

„Was braucht der Laser? Strom – das war’s. Keine Chemikalien, keine abrasiven Stoffe, keine Entsorgungsprobleme.“

Das System von OPTOGON arbeitet zuverlässig, reproduzierbar und wirtschaftlich. Es lässt sich einfach automatisieren und ist so auch für industrielle Anwendungen hochinteressant.

Bereits jetzt zeigen die Versuche, dass der Laserprozess auf unterschiedlichste Lacksysteme übertragbar ist. Damit eröffnet sich ein breites Einsatzfeld – von der Automobilindustrie über die Luftfahrt bis hin zu Haushalts- und Möbelherstellern.

Neue Perspektiven für Forschung und Industrie

In einem gemeinsamen Forschungsprojekt untersucht das Team der Hochschule Ansbach nun, wie der gesamte Entlackungsprozess weiter optimiert werden kann – von der Vorbereitung der Bauteile bis zur Reinigung der entlackten Oberfläche.

Ziel ist es, ein industrietaugliches, nachhaltiges Verfahren zu entwickeln, das sich in bestehende Produktionsprozesse integrieren lässt.

Ein besonderes Augenmerk liegt dabei auch auf der Entwicklung neuer Lacke, die von Anfang an recyclinggerecht konzipiert sind.

Prof. Sover betont: „Wir möchten die Industrie sensibilisieren – Recycling muss bereits bei der Materialentwicklung beginnen.“

Ein System mit Zukunft – die OPTOGON M-Serie MAX

Die Entscheidung für die M-Serie MAX fiel nach intensiver Recherche. Gesucht wurde ein System, das sich flexibel an unterschiedliche Aufgaben anpassen lässt, eine hohe Laserleistung bietet und für die Bearbeitung großer 3D-Geometrien geeignet ist.

OPTOGON konnte mit seiner offenen Systemarchitektur, der intuitiven Bedienung und den intelligenten Automationsoptionen überzeugen.

Für die Hochschule Ansbach ist das System ein Werkzeug für Forschung und Anwendung gleichermaßen – für OPTOGON ein weiteres Beispiel, wie aus Praxiserfahrung echte Innovation entsteht.

Prof. Dr.-Ing. Sover am Lasersystem: Präzise Bearbeitung von 3D-Flächen dank automatischer Fokusinterpolation.

Live-Kameravorschau des Hybridbauteils direkt am Laser: Präzise und großflächige Laserentschichtung dank automatischer Fokusinterpolation.

Die neue M-Serie MAX – Großflächige Laserbearbeitung neu definiert.

Jetzt neu: Präzision ohne Kompromisse – auf bis zu 600 × 600 mm

Erfahren Sie mehr über die M-Serie MAX

Die M-Serie MAX ist das vielseitigste Lasersystem im OPTOGON-Portfolio – ein offenes Konzept für Forschung, Entwicklung und Produktion.

Mit ihrer modularen Architektur lässt sich die Anlage individuell konfigurieren und deckt ein breites Spektrum von Anwendungen ab – von der Mikrobearbeitung bis zur großflächigen 3D-Laserbearbeitung.

Fazit: Präzision, Effizienz und Nachhaltigkeit vereint

Die Laserentschichtung mit der M-Serie MAX ist mehr als ein innovatives Forschungsprojekt – sie zeigt, wie moderne Lasertechnik aktiv zur Ressourcenschonung beitragen kann.

Was im Labor der Hochschule Ansbach begonnen hat, kann schon bald in der Industrie neue Standards setzen.

Jetzt beraten lassen!

Sie möchten wissen, wie sich Laserprozesse wie die Entschichtung oder Materialbearbeitung in Ihre Produktion integrieren lassen?

Unser Team berät Sie individuell – von der Systemauswahl bis zur Prozessoptimierung.

Ihr OPTOGON Team

Ich baue Lasermaschinen aus Leidenschaft!

„Geht nicht, gibt’s nicht“ – was wie ein platter Spruch klingt kann ich zu 100% unterstützen. Es macht mich geradezu irre, wenn ich für irgend etwas keine Lösung finde. Das ist zum Teil gut, weil man dadurch kreativ wird, zum Teil kann das auch persönlich sehr störend sein, z.B. Schlaflosigkeit verursachen.

Glücklicherweise hat es meistens (aus meiner Sicht), zu recht guten Lösungen geführt. Der Aufbau der OPTOGON-Verfahrachsen mit den ganzen innen liegenden Komponenten ist ein gutes Beispiel dafür.

„Verbesserung ist mein Antrieb.“

Es fällt mir schwer auch mal zu akzeptieren wenn es tatsächlich für irgendwas mal keine Lösung gibt.

„Mir ist bei meiner Arbeit wichtig, dass wir gemeinsam mit dem Kunden die beste Lösung im technischen und wirtschaftlichen Sinne gefunden haben!“

Wir sind Ihr verlässlicher und kompetenter Partner für die Entwicklung neuer Laseranwendungen und Laserprozesse. Durch die enge Zusammenarbeit mit der Hochschule in Mittweida sind wir immer auf dem neuesten Stand der Laserentwicklung.

Wir unterstützen Sie bei der Automatisierung und führen umfangreiche Tests für Sie durch. Gemeinsam mit Ihnen entwickeln wir das Wissen für die weitere Planung des Projektes.

„Ich möchte Ihnen das sichere Gefühl geben, den richtigen Partner mit uns gefunden zu haben.“

„Mir ist bei meiner Arbeit wichtig, dass Sie die Aufgabenstellung Ihrer Kunden schnell und einfach umsetzen können.“

Mit mehr als 20 Jahren Vertriebserfahrung im technischen Bereich, speziell im Bereich industrieller Endkunden für Lasermarking und -processing, bin ich mit komplexen Kundenprojekten vertraut. Als Teamworker bei OPTOGON nehme ich für unsere Kunden die Rolle des Koordinator und Umsetzer wahr, und freue mich immer wieder über neue Herausforderungen!

„Kundenorientiert, Verantwortungsvoll und Zielstrebig.“

„Mir ist bei meiner Arbeit wichtig, dass Sie, die Interessenten, Kunden, Partner und Mitarbeiter von OPTOGON vom ersten Klick an ein authentisches Bild des Unternehmens erhalten.““

Ich bin für das ganzheitliche Marketing und Design von OPTOGON verantwortlich. Es entspricht zu 100% den Werten und Zielen von OPTOGON, und spiegelt in jedem geschriebenen Satz, jedem einzelnen Bild und jedem Video den Kern des Unternehmens wider.

Mir ist wichtig, dass ich OPTOGON glasklar am Markt positioniere, und dem Interessenten und Kunden ein eindeutiges Bild von dem gebe was der Wirklichkeit entspricht. Ob im Internet, den sozialen Medien oder einer Zeitschrift mit einem Fachartikel über die Laserkompetenz von OPTOGON – Die Werte von OPTOGON sind stets die Grundlage für die Kommunikation.

„Jeder Mitarbeiter soll sich mit der Corporate Identity von OPTOGON 100% identifizieren können!“